小扬探厂:匠心之旅

为你揭秘从面料到书包的228步

每个人小时候都买过书包、挑过书包。书包里既装着让人痛恨不已的功课作业,也装着满满的青春记忆,但你是否好奇小小书包究竟是怎样制作出来的?今天,有品君就带着圆梦童年的目的来到了小扬书包的生产基地。

江苏卡拉扬商务休闲用品有限公司是小扬书包的生产基地,同时也是世界著名品牌 Nike 、 Adidas 等的 ODM 厂商(原始设计制造商),更是中国解放军某特种部队作战携行装备的制作单位(保密级)。 9 年来取得了 SGS 、 SG 、 GS 等数十项国际认证,每一年千万只包包从这里走向世界。

书包不同于普通的双肩包,它应更关注健康和安全,至少小扬是这样认为的。让有品君惊讶的是我们参观的第一站竟然是厂里的省级检测实验室。在这里主要是针对书包主面料进行各项检测,尤其引人注目的是甲醛等有害物质的检测。

“所有的面料均须经过甲醛测试、色差、摩擦色牢度等数十道严苛检测,只有符合检测要求的面料才可以走进下一个环节。”负责质监部的孙科长认真地解释道“面料是决定一个书包的核心”。

经过实验室各项严格检测的面料方能被送至开料室,在这里一匹匹的面料根据书包的切片要求被切割为不同的尺寸和形状。一个看似简单的小扬书包前后共计需要 71 次开料。

平铺的 71 块面料切片是二维的图画,又如何成为一个立体的三维书包呢?缝纫工,是这里的点睛之手。

缝纫师傅是这里最无价的瑰宝,普通的面料切片在他们的手中纷转飞舞,指尖压着面料在缝纫板上只是横着走了一段,又很快地竖着走了一下子,伴随着“噔噔噔”的缝纫声音就奇迹般的成为了具有立体形状的书包主仓、侧袋等。

就是这些拥有丰富经验的师傅们的精湛技艺,才有了我们看到的小扬书包。

小扬书包不仅仅注重面料的环保健康,更强调其强大的背负系统。有调查显示,中国小学生书包重量可高达 4.8 公斤,沉重的负担是压弯孩子脊椎导致他们弯腰斜肩的罪魁祸首。致力于为小朋友们减负的小扬在红点奖主评委、小扬战略顾问 Tapani 教授的指导下,引入登山包的减负背负设计。

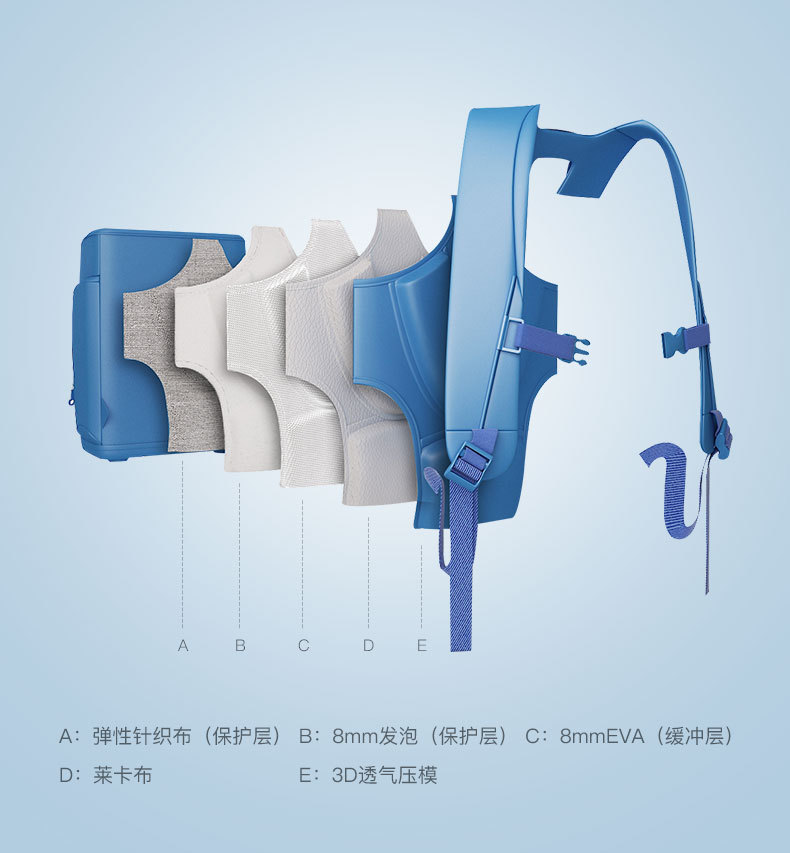

这种背负设计不同于市面上普通书包不及 5mm 厚度的 2 层背垫,它独特的 3D 背负系统,是采用高强缓震 EVA 和 250g 三明治等 5 种面料一层一层缝制而成,整个厚度近 1cm 。工艺复杂,成本高企,但背负体验却是普通书包不能企及的。

书包的肩带处是最容易断的地方,再结实的书包也经不住小朋友每天频繁使用的折腾,为此小扬书包在肩带顶部及末端、书包底部这些最容易断的地方多加了十几道工序,采用进口丝线多重运针加固。

所有的缝纫工序结束后,成型的小扬书包将被送到质检部门, 20 多位负责质检的师傅拿着放大镜、直尺仔细地检查着书包边角的针线是否走齐,角落的折角缝制是否结实,线头的长度是否超过了 5mm …….

39 个检测项目,精细到毫米的测量,书包中混杂不良品的可能降为最低。每一次打回加工都是这些质检师傅的功勋章,每一次严苛的退回都只为给孩子最舒适的使用体验。

一只小扬书包从下单到消费者手中,仅需要 3 天的时间。但为了这 3 天的送达,小扬书包却需要历经 18 道料检、 183 道生产工序、 39 道质检项目. 3 天的距离, 228 步的磨砺,从面料到成品,小扬岂止是个简单的书包。

每年百万余个书包见证着这座老工厂的用心,千万家庭的共同选择是这座工厂不朽的荣耀。

科学减负 轻松上学”,小扬为中国小朋友打造专属的减负书包。